Đúc kim loại là nền tảng của sản xuất hiện đại, cung cấp nền tảng cho việc định hình các ngành công nghiệp đa dạng. Hướng dẫn toàn diện này đi sâu vào các phương pháp đúc khác nhau, khám phá các nguyên tắc làm việc của chúng và kiểm tra phạm vi ứng dụng rộng rãi khiến chúng trở thành một phần không thể thiếu trong sản xuất.

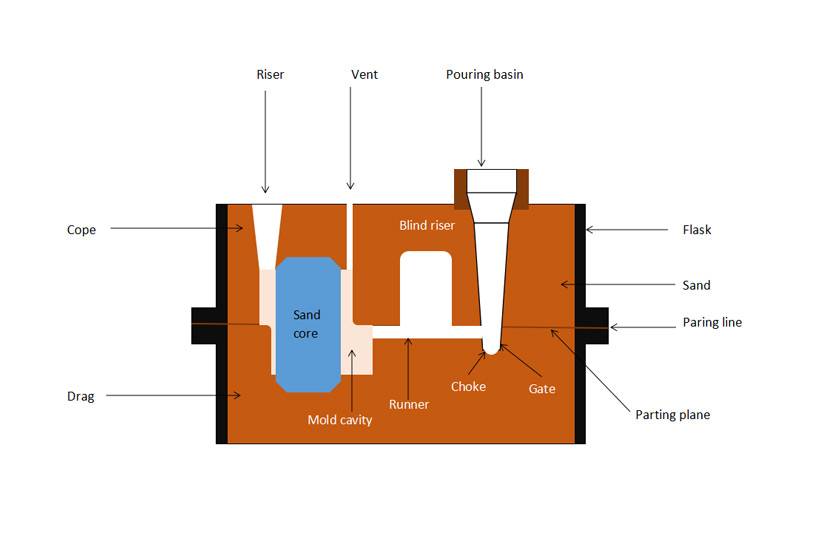

1. Đúc cát

Nguyên tắc làm việc:

Sự đơn giản của việc đúc cát nằm ở việc tạo khuôn từ cát. Quá trình này bao gồm việc tạo hình, lắp ráp khuôn và cẩn thận đổ kim loại nóng chảy vào khoang.

Phạm vi ứng dụng:

Tính linh hoạt là đặc điểm nổi bật của đúc cát. Thích hợp cho kim loại màu và kim loại màu, nó vượt trội trong việc tạo ra các hình dạng phức tạp và tạo điều kiện cho hoạt động sản xuất quy mô lớn.

Thuận lợi:

Chi phí thấp: Cát là nguyên liệu dồi dào và rẻ tiền.

Tính linh hoạt: Thích hợp cho nhiều kim loại và thiết kế phức tạp.

Sản xuất quy mô lớn: Lý tưởng cho sản xuất hàng loạt.

Nhược điểm:

Hoàn thiện bề mặt: Bề mặt hoàn thiện có thể thô so với các phương pháp khác.

Dung sai: Dung sai có thể không chặt chẽ như trong các phương pháp chính xác.

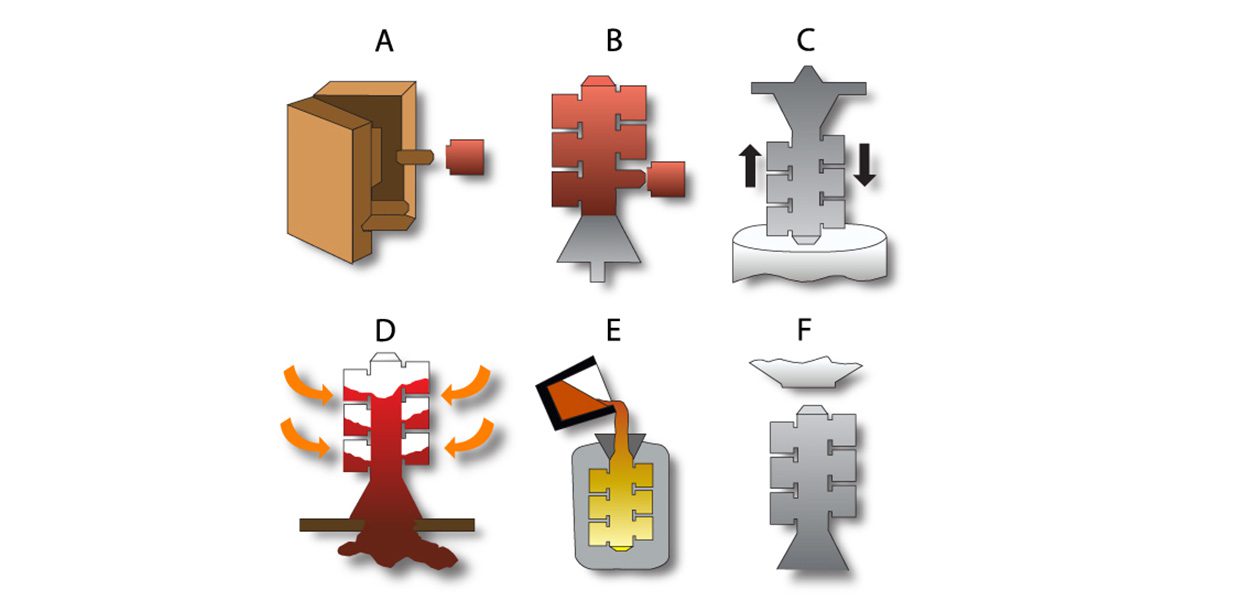

2. Đúc đầu tư

Nguyên tắc làm việc:

Đúc đầu tư, hoặc đúc sáp bị mất, bao gồm việc tạo ra một mẫu sáp, phủ nó bằng một lớp vỏ gốm và nấu chảy sáp để tạo khoang cho kim loại.

Phạm vi ứng dụng:

Nổi bật trong ngành hàng không vũ trụ và trang sức, đúc mẫu chảy được đánh giá cao vì độ chính xác và khả năng tái tạo các chi tiết phức tạp.

Thuận lợi:

Độ chính xác cao: Tuyệt vời cho các thiết kế phức tạp và chi tiết đẹp.

Bề mặt hoàn thiện mịn: Tạo ra vật đúc với quá trình xử lý hậu kỳ tối thiểu.

Tính linh hoạt: Có thể đúc được nhiều kim loại khác nhau.

Nhược điểm:

Chi phí: Chi phí cao hơn so với một số phương pháp khác.

Tốc độ sản xuất: Chậm hơn so với một số kỹ thuật khối lượng lớn.

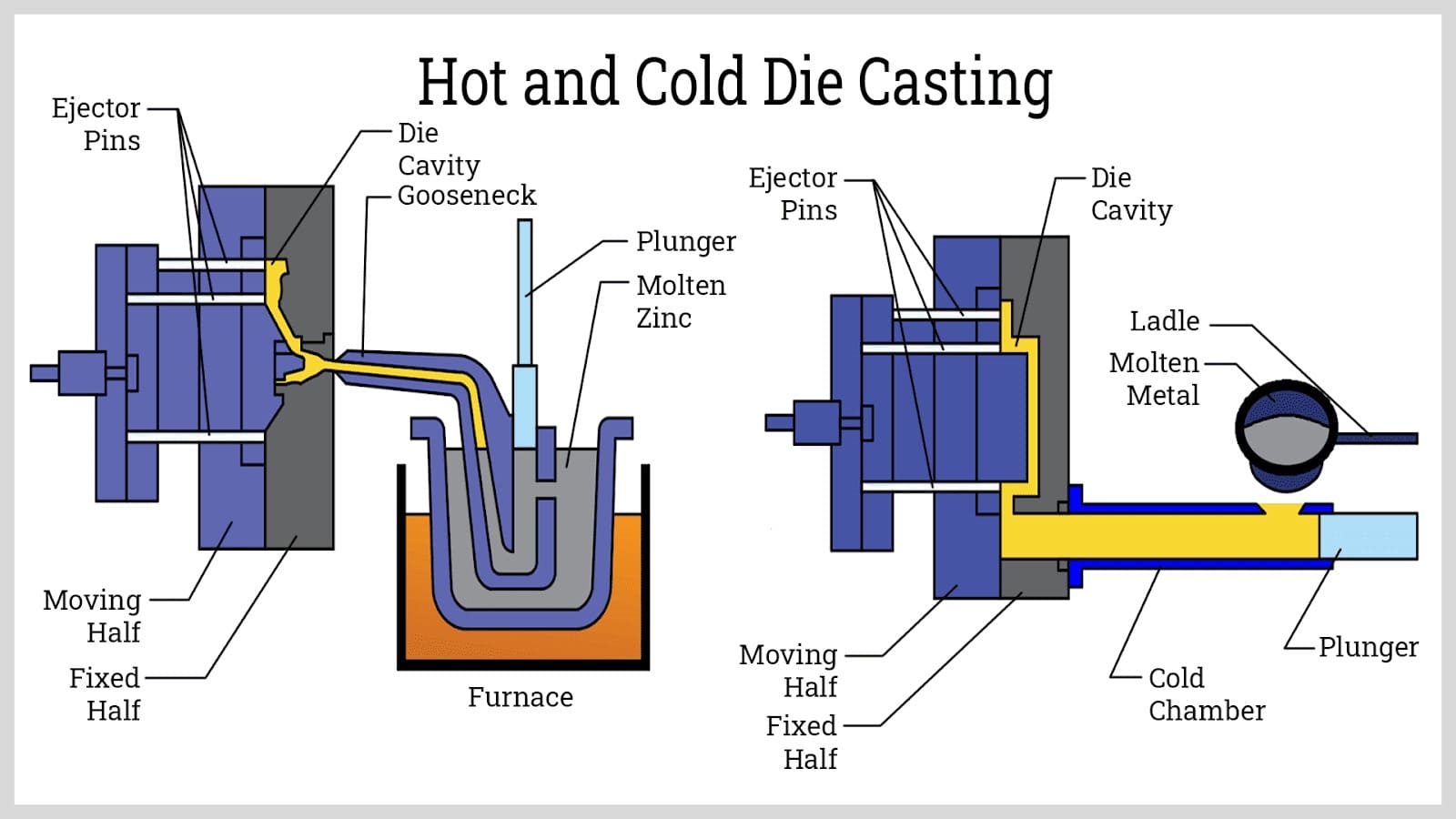

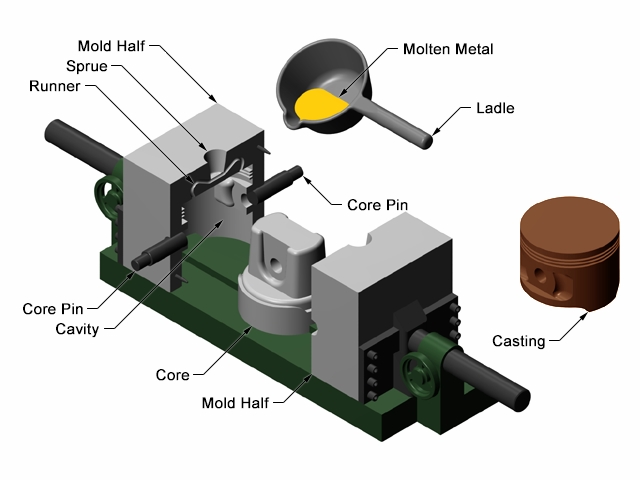

3. Đúc khuôn

Nguyên tắc làm việc:

Đúc khuôn bơm kim loại nóng chảy vào khuôn thép ở áp suất cao, đảm bảo quá trình đông đặc nhanh chóng và sản xuất các bộ phận chính xác.

Phạm vi ứng dụng:

Được sử dụng rộng rãi trong ngành công nghiệp ô tô và điện tử, đúc khuôn là giải pháp lý tưởng để sản xuất khối lượng lớn các bộ phận phức tạp.

Thuận lợi:

Tỷ lệ sản xuất cao: Thời gian chu kỳ nhanh để sản xuất hàng loạt.

Hình dạng phức tạp: Rất phù hợp cho các thiết kế phức tạp và phức tạp.

Độ chính xác kích thước: Độ chính xác cao và dung sai chặt chẽ.

Nhược điểm:

Chi phí dụng cụ: Chi phí dụng cụ ban đầu có thể cao.

Giới hạn vật liệu: Giới hạn ở một số loại kim loại.

4. Đúc khuôn vĩnh viễn

Nguyên tắc làm việc:

Đúc khuôn vĩnh viễn sử dụng khuôn kim loại có thể tái sử dụng và có thể là trọng lực hoặc áp suất thấp, mang lại sự linh hoạt trong việc lựa chọn kỹ thuật.

Phạm vi ứng dụng:

Tập trung vào độ chính xác về kích thước, nó được sử dụng rộng rãi để đúc hợp kim nhôm và đồng.

Thuận lợi:

Độ chính xác kích thước: Rất phù hợp cho các bộ phận có dung sai chặt chẽ.

Khả năng tái sử dụng: Khuôn có thể được sử dụng nhiều lần.

Hiệu quả về chi phí: Chi phí dụng cụ thấp hơn so với một số phương pháp.

Nhược điểm:

Độ phức tạp: Giới hạn ở các thiết kế ít phức tạp hơn so với các phương pháp khác.

Hạn chế về vật liệu: Phù hợp nhất với một số kim loại nhất định.

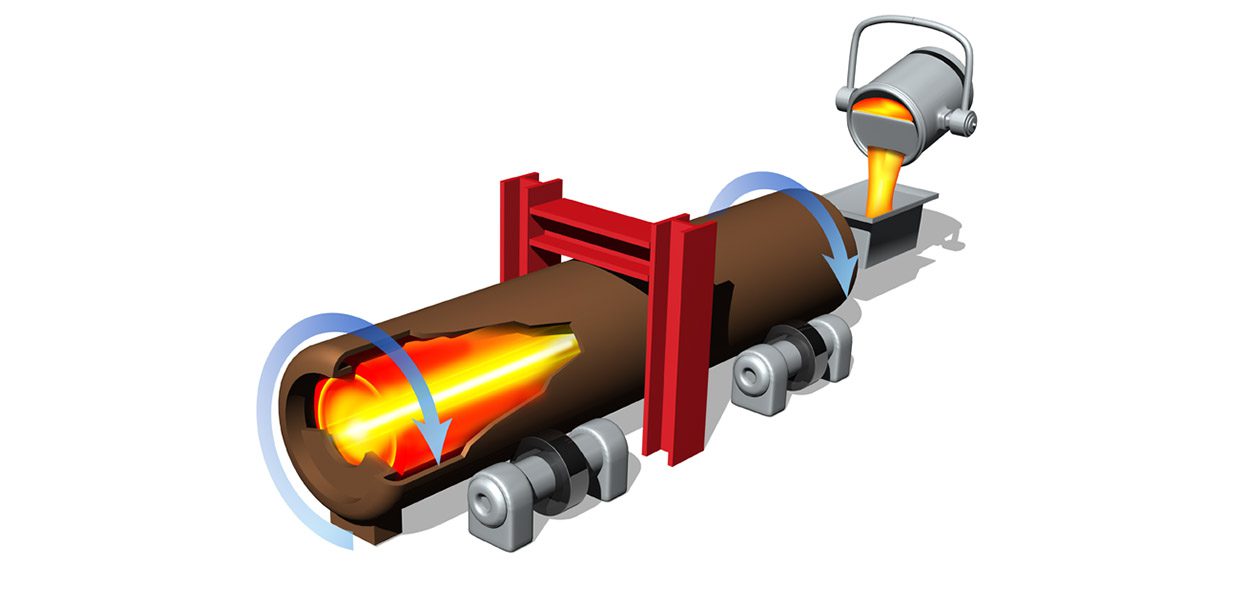

5. Đúc ly tâm

Nguyên tắc làm việc:

Đúc ly tâm bao gồm việc đổ kim loại nóng chảy vào khuôn quay, đảm bảo phân bố đều cho vật đúc hình trụ hoặc hình đĩa.

Phạm vi ứng dụng:

Lý tưởng để tạo vật đúc đồng nhất và không có khuyết tật, thường được sử dụng cho đường ống và các bộ phận đối xứng quay.

Thuận lợi:

Chất lượng: Vật đúc đồng nhất và không có khuyết tật.

Hiệu quả về chi phí: Hiệu quả đối với một số hình dạng và kích thước nhất định.

Tiết kiệm vật liệu: Giảm thiểu lãng phí vật liệu.

Nhược điểm:

Hình dạng hạn chế: Bị hạn chế ở các phần đối xứng quay.

Chi phí thiết bị: Có thể cần thiết bị chuyên dụng.

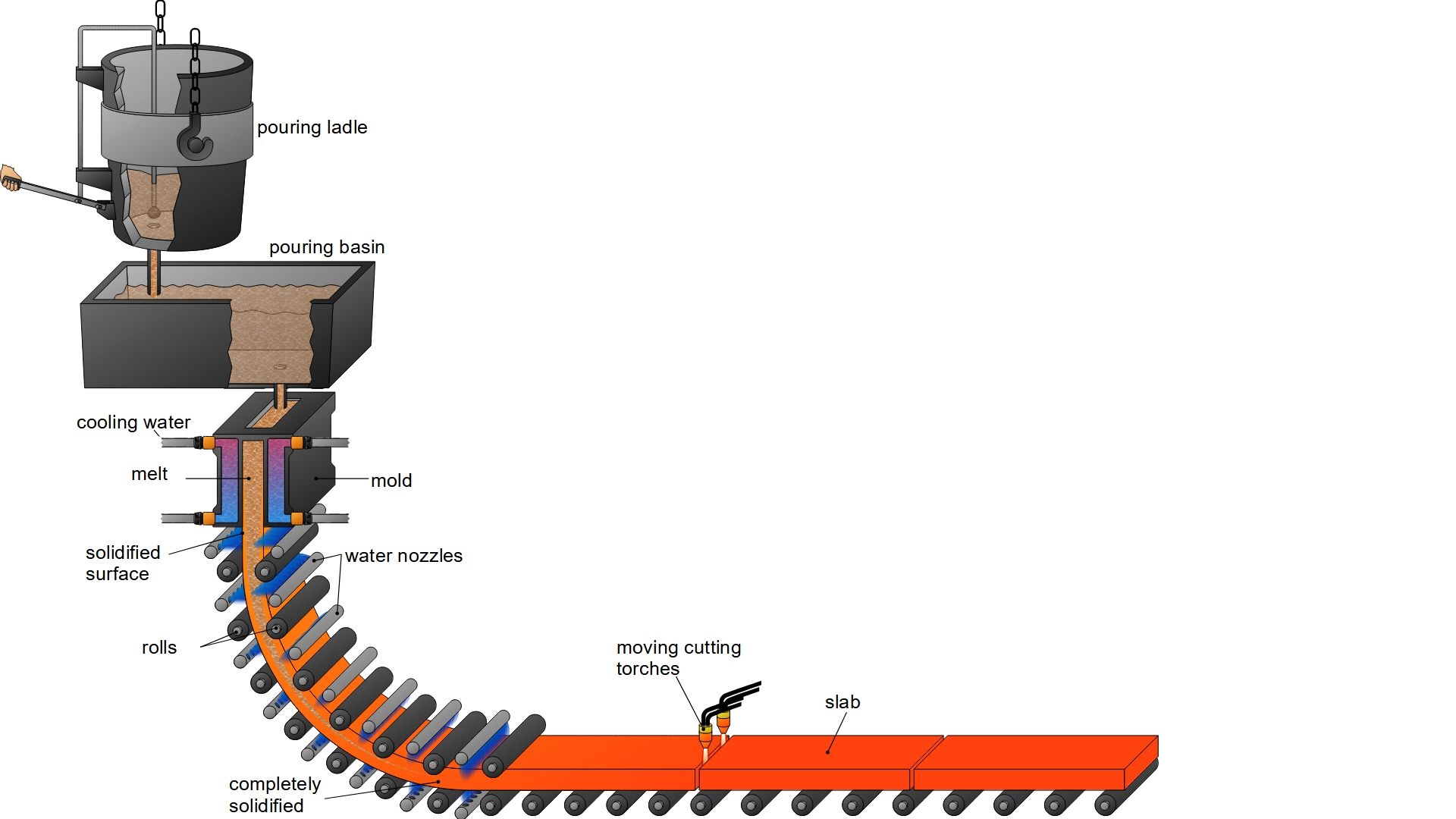

6. Đúc liên tục

Nguyên tắc làm việc:

Đúc liên tục bao gồm việc đổ liên tục kim loại nóng chảy vào khuôn làm mát bằng nước, hiệu quả để tạo ra các hình dạng kim loại dài.

Phạm vi ứng dụng:

Được sử dụng rộng rãi để sản xuất các sản phẩm kim loại dài như dầm và tấm.

Thuận lợi:

Hiệu quả: Sản xuất liên tục và không bị gián đoạn.

Tiết kiệm vật liệu: Giảm thiểu lãng phí vật liệu.

Chất lượng: Cấu trúc đồng nhất và tính chất cơ học được cải thiện.

Nhược điểm:

Chi phí thiết lập ban đầu: Đầu tư ban đầu vào thiết bị cao.

Hình dạng hạn chế: Thích hợp chủ yếu cho hình dạng dài.

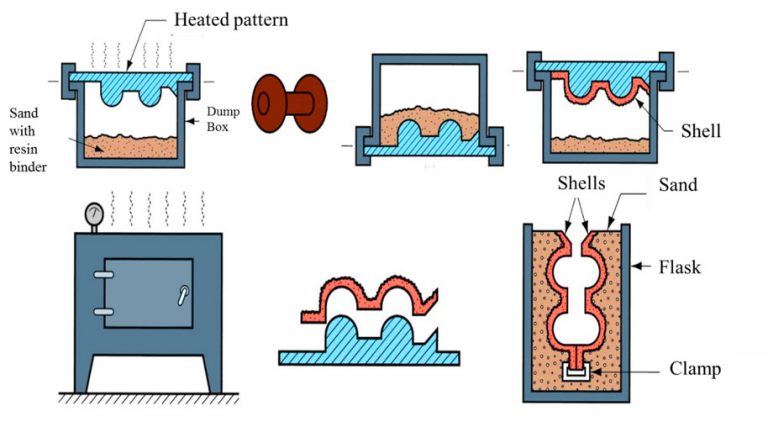

7. Đúc vỏ

Nguyên tắc làm việc:

Đúc vỏ, giống như đúc cát, sử dụng cát phủ nhựa để tạo khuôn. Quá trình này bao gồm việc làm nóng vỏ để tạo thành khuôn chắc chắn.

Phạm vi ứng dụng:

Các ngành công nghiệp đang tìm kiếm vật đúc có độ chính xác cao, chẳng hạn như ô tô và hàng không vũ trụ, được hưởng lợi từ việc đúc vỏ.

Thuận lợi:

Độ chính xác: Độ chính xác kích thước tốt và độ hoàn thiện bề mặt.

Tỷ lệ sản xuất cao: Nhanh hơn so với đúc cát truyền thống.

Tính linh hoạt: Thích hợp cho nhiều loại kim loại.

Nhược điểm:

Chi phí thiết bị: Chi phí thiết lập ban đầu có thể cao hơn.

Chất thải vật liệu: Một số chất thải vật liệu ở dạng vỏ.

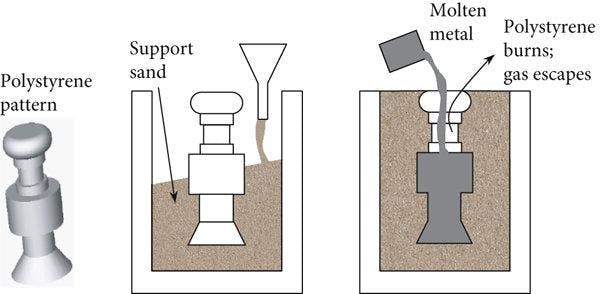

8. Đúc bọt bị mất

Nguyên tắc làm việc:

Quá trình đúc bọt bị mất liên quan đến việc tạo ra một mẫu bọt, phủ nó bằng vật liệu chịu lửa và đổ kim loại nóng chảy để thay thế bọt.

Phạm vi ứng dụng:

Lý tưởng cho các bộ phận phức tạp và phức tạp, thường được sử dụng trong các xưởng đúc và sản xuất ô tô.

Thuận lợi:

Hình dạng phức tạp: Rất phù hợp cho các thiết kế phức tạp.

Giảm gia công: Yêu cầu gia công sau đúc tối thiểu.

Tính linh hoạt: Có thể sử dụng cho nhiều kim loại khác nhau.

Nhược điểm:

Chi phí mẫu: Các mẫu xốp có thể tốn kém.

Bề mặt hoàn thiện: Có thể không đạt được bề mặt hoàn thiện giống như các phương pháp chính xác.

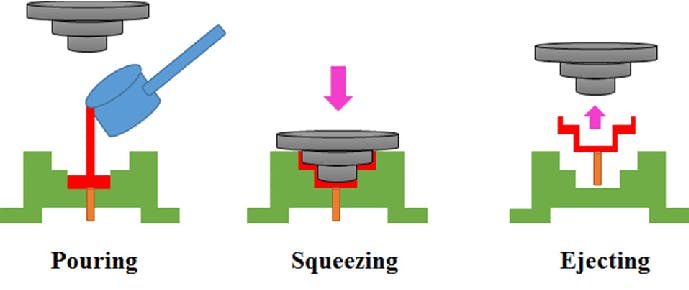

9. Đúc ép

Nguyên tắc làm việc:

Đúc ép bao gồm việc tạo áp lực lên kim loại nóng chảy trong quá trình hóa rắn, tăng cường tính chất cơ học của vật đúc.

Phạm vi ứng dụng:

Các ngành công nghiệp đòi hỏi các thành phần có độ bền cao chuyển sang ép đúc để cải thiện tính chất cơ học.

Thuận lợi:

Thuộc tính nâng cao: Cải thiện tính chất cơ học.

Độ chính xác: Độ chính xác kích thước tốt.

Tính linh hoạt: Có thể sử dụng cho nhiều loại hợp kim khác nhau.

Nhược điểm:

Độ phức tạp: Cần có thiết bị chuyên dụng.

Hạn chế về vật liệu: Phù hợp nhất cho các hợp kim cụ thể.

Sự đa dạng của các phương pháp đúc kim loại đảm bảo rằng các nhà sản xuất có thể lựa chọn kỹ thuật phù hợp nhất cho nhu cầu cụ thể của mình. Mỗi phương pháp đều có những ưu điểm và nhược điểm riêng, đưa ra quyết định đa dạng và phụ thuộc vào các yếu tố như khối lượng sản xuất, độ phức tạp của bộ phận và yêu cầu vật liệu. Khi công nghệ tiến bộ, thế giới đúc kim loại tiếp tục phát triển, hứa hẹn những phương pháp hiệu quả và chính xác hơn nữa để định hình tương lai của ngành sản xuất.